Optimierung der Fertigung durch prädiktive Verfahren

In den Zeiten als die IT noch nicht maßgeblich an den Produktionsprozessen beteiligt war, oblag die Steuerung und Überwachung den Experten. Mit der Zeit wurden die Produkte und die Produktionsprozesse komplexer und gleichzeitig die Fehlertoleranz gegenüber dem Endprodukt immer geringer. Das hatte zur Folge, dass die Ausfallzeiten immer länger wurden und der Produktionsausschuss stetig anstieg.

IT-gestützte Verfahren für die Produktion

Analog dazu etablierten sich IT-gestützte Verfahren, die Produktionsdaten messen, speichern und analysieren können und somit die Effizienz in der Fertigung erhöhen. Das Six Sigma Verfahren, das uns seit den 1980iger Jahren von Motorola (USA) bekannt ist, wird bis heute als der Meilenstein der Effizienzsteigerung bezeichnet. Die prädiktiven Verfahren der Fertigungsoptimierung kann man als Weiterentwicklung des Six Sigma Prozesses in Bezug auf die statistischen Methoden verstehen. Es liefert zentrale Grundlagen für die prädiktiven Methoden und diese können ihn entscheidend erweitern und verfeinern.

Am Beispiel eines Projektes zur Verringerung der Ausschussquote in der Fertigung lassen sich die fünf Six Sigma Schritte (DMAIC) aufzeigen. Zunächst werden die mutmaßlichen Ursachen für die bisher zu hohe Ausschussquote gesammelt. Ein gewünschter Zielzustand wird definiert, z.B. Verringerung der Ausschussquote in der Fertigung um 20% (Definition). Dann wird der Fertigungsprozess visualisiert und Versuchsszenarien definiert und durchgeführt. Dabei werden Daten zum Produktionsprozess erhoben, wie beispielsweise Temperaturen, Rüstzeiten, Werkzeugverschleiß etc. (Measure). In der nächsten Phase wird der visualisierte Prozess wie auch die erhobenen Daten untersucht, um Ursachen für die Abweichung zum erwünschten Zielzustand zu ermitteln. Hierbei kommen u.a. auch multivariate statistische Verfahren zum Einsatz (Analyze). Jetzt wird ein verbesserter Prozess definiert, etabliert und getestet (Improve) bzw. ein neuer Prozess aufgebaut (Engineer). Abschließend wird der neue bzw. verbesserte Prozess einer laufenden statistischen Kontrolle unterzogen (Control).

Six Sigma hat sich in der Fertigungsindustrie heute als Quasi-Standard durchgesetzt. Wird ein hoher Sigma Level (niedrige Fehlertoleranz) angewandt, geht es allerdings mit einer verfahrensbedingten reduzierten Produktionsmenge einher. Zudem steht und fällt das Verfahren mit dem Wissen und der Erfahrung der Experten, welche die Prozesse visualisieren, die Einflussgrößen festlegen und die Prozessverbesserung definieren.

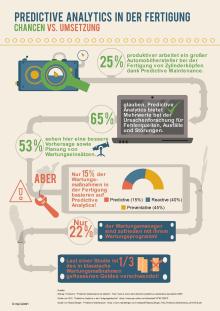

Die prädiktive Datenanalyse als nächster Schritt

Moderne prädiktive Verfahren nutzen diverse Techniken, wie etwa multivariate Verfahren, um Korrelationen zu untersuchen oder Entscheidungsbäume zu erstellen. Werden im Six Sigma Prozess mutmaßliche Zusammenhänge innerhalb einer Prozesskette und der Messgrößen von Experten definiert, so analysieren diese Techniken alle verfügbaren Daten mit Hilfe algorithmischer Verfahren oder Deep Learning Methoden auf Korrelationen und/oder Muster. Im zweiten Schritt werden diese gemeinsam mit Experten für den jeweiligen Prozess weiter analysiert.

Diese Vorgehensweise wirkt sich sehr stark auf die Verbesserung des zentralen DMAIC Prozesses aus. Bisher verborgene Einflussgrößen werden erkannt und die Toleranzbereiche werden dynamischer gesetzt. Die Grenzen der Produktionsprozesse werden stärker ausgelotet und damit steigt die Grenzproduktivität. Es wird stärker vorausschauend reagiert, da auch komplexe Zusammenhänge erkannt und Handlungen bei Auftreten solcher Muster zeitgenauer abgeleitet und durchgeführt werden. Das System ist selbstlernend durch Machine Learning und Deep Learning. Die Visualisierung der integrierten Daten und der Zusammenhänge lassen sich in modernen Business Intelligence Systeme darstellen.

POC als Absicherung der Investition

Viele Unternehmen scheuen die Investition in prädiktive Verfahren zur Qualitätssteigerung und zur Optimierung von Wartungsprozessen, wie zum Beispiel die vorausschauende Wartung. Mit dem Hauptargument, dass sie bereits nach Six Sigma arbeiten und deren Einführung sehr kosten-intensiv war. Die prädiktiven Verfahren jedoch eine sehr sinnvolle Ergänzung und nicht Ersatz für das bereits implementierte Six Sigma. Ein Proof of Concept (POC) zeigt auf, ob die Prozesse und Daten das ausreichende Potential haben. Mit einem überschaubaren Aufwand sich daraus aussagekräftige Business Cases bzw. Investitionsrechnungen ableiten. Für Unternehmen, die noch nicht nach Six Sigma arbeiten, liefern die Methoden sehr gute Resultate für ein solides Fundament. Darauf aufbauend wird der gesamte Fertigungsprozess unter Nutzung der prädiktiven Methoden implementiert.

Die mip GmbH hat ein spezielles Experten-Team zu diesem Themenkomplex. Wir verstehen moderne Verfahren der Qualitätssicherung und des Fertigungsmanagements und wissen wo anzusetzen ist, um weitere Optimierungen zu erreichen. Damit einher gehen Kosteneinsparungen und Effizienzsteigerungen. Je nach Aufgabenstellung bedienen wir uns als Werkzeugkasten sowohl aus Standardprodukten als auch aus kommerziellen und/oder nicht kommerziellen Frameworks, um Daten aus Maschinensensoren auszulesen und unter Berücksichtigung der Produktionsprozesse auszuwerten. Moderne Hardware ermöglicht es Near Realtime Systeme zu implementieren, die Fertigungsprozesse vorausschauend überwachen und auch steuern zu können. Entscheidend ist hierbei die Beratung des Kunden und das Liaison-Management aus Fachexpertise der Fertigungsexperten und IT-Expertise der mip. Quelle: mip Management Informationspartner GmbH