Layouterfassung von Fabriken via Drohne

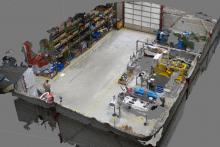

Die Drohne ist mit drei Kameras ausgestattet und nimmt im Flug Tausende Fotos auf, die zu einem 3D-Layout zusammengesetzt werden. Bild: IPH

Eine neue Methode zur Layouterfassung in Fabriken haben Wissenschaftler des Instituts für Integrierte Produktion Hannover (IPH) gGmbH im Forschungsprojekt "Instant Factory Maps" entwickelt. Die Ingenieure haben eine Drohne mit drei Kameras ausgestattet, um während eines einzigen Flugs Tausende Fotos aus unterschiedlichen Perspektiven aufnehmen zu können. Die Bilder werden anschließend zu einem 3D-Layout zusammengesetzt.

Dass die Layouterfassung aus der Vogelperspektive praxistauglich ist, haben Versuche bei vier verschiedenen Unternehmen gezeigt, die sich am Forschungsprojekt beteiligt haben. "Mit der Drohne konnten wir innerhalb einer halben Stunde eine 800 Quadratmeter große Fabrikhalle vermessen", sagt Projektleiter Dominik Melcher.

Die Zeitersparnis ist enorm, vor allem im Vergleich zur manuellen 2D-Layouterfassung. Müsste ein Ingenieur sämtliche Maße mit einem Laserscanner per Hand aufnehmen und notieren, würde das etwa ein bis zwei Wochen in Anspruch nehmen. Zwar wird nicht mehr jedes Fabriklayout mit so viel Aufwand erfasst, inzwischen sind moderne und schnelle 3D-Messmethoden verbreitet. Doch auch gegenüber diesen Methoden bietet die neue Drohnentechnik einen entscheidenden Vorteil: Aus der Vogelperspektive lässt sich jeder Winkel der Fabrik erfassen. "Wir können schnell über jede Maschine hinweg fliegen und dahinter schauen", sagt Melcher. "Und wir können ganz einfach messen, wie viel Platz beispielsweise zwischen Hochregal und Hallendecke ist." Mit etablierten 3D-Messmethoden sei das nicht möglich, da diese grundsätzlich bodengebunden sind. Per Drohne dagegen behält man aus der Luft den Überblick – auch in unübersichtlichen Fabriken.

Doch was geschieht nach dem Rundflug, wenn mehrere Tausend Fotos aus unterschiedlichen Winkeln aufgenommen wurden? Die Bilder werden von einer Fotogrammetrie-Software wie ein gigantisches Puzzle zusammensetzt. Dabei entsteht eine sogenannte 3D-Punktewolke, die weiterverarbeitet werden kann. Im Forschungsprojekt haben die Ingenieure eine Methode entwickelt, um die Daten in zahlreiche kleinere 3D-Punktewolken aufzutrennen und so einzelne Objekte zu erkennen – etwa Maschinen, Anlagen, Regale und Paletten. "In einem CAD-Programm können wir das 3D-Layout dann bearbeiten. Also beispielsweise Anlagen an einen anderen Ort verschieben, Maschinen löschen oder hinzufügen und auf diese Weise ein neues Fabriklayout planen", so Melcher. Die Genauigkeit ist für Groblayouts ausreichend: Derzeit werden die Maße auf etwa 5 Zentimeter genau erfasst. "Die Genauigkeit werden wir in Zukunft noch verbessern", sagt Melcher.

Langfristig träumen die IPH-Ingenieure davon, die Drohne vollautomatisch durch Fabrikhallen fliegen zu lassen. Im Moment wird sie noch manuell gesteuert und darf bei den meisten Unternehmen nur dann fliegen, wenn sich niemand in der Halle aufhält, etwa während der Mittagspause oder am Wochenende. Der Grund: "Für den Drohnenflug im Indoorbereich gibt es noch keine Richtlinien", sagt Melcher, "deshalb sind die meisten Unternehmen da sehr vorsichtig."

Um entsprechende Richtlinien zu erarbeiten und den vollautomatischen Drohnenflug innerhalb von Fabrikhallen zu ermöglichen, hat das IPH bereits ein Folgeprojekt beantragt. Die Zukunftsvision: Zur Layouterfassung müssen die Ingenieure nicht mehr zum Kunden reisen, sondern können ihre Drohne per Post schicken. Diese fliegt vollautomatisch durch die Halle und lädt die Fotos in die Cloud hoch. Die Layouterfassung würde damit wesentlich günstiger und wäre in Fabriken weltweit möglich – ohne teure und umweltschädliche Dienstreisen.

Das Forschungsprojekt "Instant Factory Maps" wurde vom Bundeswirtschaftsministerium finanziert. Quelle: IPH - Institut für Integrierte Produktion Hannover gemeinnützige GmbH